Stal nierdzewna jak spawać?

Spawanie stali nierdzewnej to proces, który wymaga zastosowania odpowiednich technik oraz narzędzi, aby zapewnić trwałość i jakość połączeń. Istnieje kilka podstawowych metod spawania, które można wykorzystać w przypadku stali nierdzewnej. Najpopularniejszą z nich jest spawanie metodą MIG, czyli Metal Inert Gas. Ta technika polega na użyciu drutu elektrodowego, który jest podawany automatycznie do miejsca spawania. W trakcie procesu stosuje się gaz osłonowy, który chroni spoinę przed zanieczyszczeniami atmosferycznymi. Inną powszechnie stosowaną metodą jest TIG, czyli Tungsten Inert Gas. W tym przypadku wykorzystuje się nietopliwą elektrodę wolframową oraz gaz osłonowy, co pozwala na uzyskanie bardzo precyzyjnych i estetycznych spoin. Oprócz tych dwóch metod istnieją także inne techniki, takie jak spawanie łukowe czy laserowe, które mogą być stosowane w specyficznych warunkach lub przy bardziej zaawansowanych projektach.

Jakie materiały są potrzebne do spawania stali nierdzewnej?

Aby skutecznie spawać stal nierdzewną, niezbędne jest posiadanie odpowiednich materiałów oraz narzędzi. Przede wszystkim konieczne są elektrody lub druty spawalnicze dostosowane do konkretnego rodzaju stali nierdzewnej. Ważne jest, aby wybrać materiał o podobnym składzie chemicznym do spawanego elementu, co zapewni dobrą adhezję i odporność na korozję. Oprócz tego niezbędny będzie również gaz osłonowy, który zabezpieczy spoinę przed zanieczyszczeniami podczas procesu spawania. W przypadku metody MIG najczęściej stosuje się argon lub mieszankę argonu z dwutlenkiem węgla, natomiast w metodzie TIG zazwyczaj wykorzystuje się czysty argon. Dodatkowo warto zaopatrzyć się w odpowiednie akcesoria ochronne, takie jak rękawice, maski spawalnicze oraz odzież ochronna, które zapewnią bezpieczeństwo podczas pracy.

Jakie są najczęstsze błędy podczas spawania stali nierdzewnej?

Podczas spawania stali nierdzewnej można popełnić wiele błędów, które mogą negatywnie wpłynąć na jakość wykonanej pracy. Jednym z najczęstszych problemów jest niewłaściwe ustawienie parametrów spawania, takich jak prąd czy prędkość podawania drutu. Zbyt niski prąd może prowadzić do słabej penetracji materiału, natomiast zbyt wysoki może powodować przegrzewanie i deformacje. Kolejnym częstym błędem jest niewłaściwe przygotowanie powierzchni przed spawaniem. Zanieczyszczenia takie jak tłuszcz czy rdza mogą znacząco obniżyć jakość połączenia i prowadzić do korozji w przyszłości. Niezwykle istotne jest również zachowanie odpowiedniej odległości między elektrodą a materiałem, co wpływa na kształt i wygląd spoiny. Dodatkowo nieodpowiednia technika prowadzenia elektrody może skutkować powstawaniem porów czy innych wad w materiale.

Jakie są zalety i wady różnych metod spawania stali nierdzewnej?

Każda metoda spawania stali nierdzewnej ma swoje zalety i wady, które warto rozważyć przed podjęciem decyzji o wyborze konkretnej techniki. Spawanie MIG jest jedną z najpopularniejszych metod ze względu na swoją szybkość oraz łatwość obsługi. Umożliwia ono uzyskanie dużych wydajności przy jednoczesnym zachowaniu dobrej jakości połączeń. Jednakże metoda ta może być mniej precyzyjna niż TIG i nie zawsze nadaje się do cienkowarstwowych materiałów. Z kolei metoda TIG oferuje wyższą jakość i precyzję spoiny, co czyni ją idealną do bardziej skomplikowanych projektów wymagających estetyki oraz dokładności. Wadą tej metody jest jednak jej czasochłonność oraz większe umiejętności wymagane od operatora. Spawanie łukowe to kolejna opcja, która charakteryzuje się dużą wszechstronnością i możliwością pracy w trudnych warunkach atmosferycznych. Niemniej jednak może prowadzić do powstawania większej ilości odprysków i wymaga dodatkowego oczyszczania po zakończeniu pracy.

Jakie są najważniejsze zasady bezpieczeństwa podczas spawania stali nierdzewnej?

Bezpieczeństwo podczas spawania stali nierdzewnej jest kluczowym aspektem, który należy wziąć pod uwagę przed przystąpieniem do pracy. Przede wszystkim, każdy spawacz powinien być odpowiednio przeszkolony i znać zasady obsługi sprzętu spawalniczego. Niezwykle istotne jest noszenie odpowiedniej odzieży ochronnej, która obejmuje rękawice, maski spawalnicze oraz odzież ognioodporną. Ochrona oczu jest szczególnie ważna, ponieważ intensywne światło łuku spawalniczego może prowadzić do poważnych uszkodzeń wzroku. Dodatkowo, w miejscu pracy powinno być zapewnione odpowiednie wentylowanie, aby uniknąć wdychania szkodliwych oparów i gazów wydobywających się podczas procesu spawania. Warto również zadbać o to, aby w pobliżu miejsca pracy nie znajdowały się łatwopalne materiały, które mogłyby stanowić zagrożenie pożarowe. Regularne sprawdzanie sprzętu oraz jego konserwacja to kolejne kluczowe elementy zapewniające bezpieczeństwo. Przed rozpoczęciem pracy należy upewnić się, że wszystkie urządzenia są w dobrym stanie technicznym i spełniają normy bezpieczeństwa.

Jak przygotować stal nierdzewną do spawania?

Przygotowanie stali nierdzewnej do spawania jest kluczowym etapem, który ma znaczący wpływ na jakość końcowego połączenia. Pierwszym krokiem jest dokładne oczyszczenie powierzchni materiału z wszelkich zanieczyszczeń, takich jak oleje, smary czy rdza. Można to zrobić za pomocą szczotek drucianych, papieru ściernego lub chemicznych środków czyszczących. Ważne jest, aby nie pozostawić żadnych resztek, które mogłyby wpłynąć na jakość spoiny. Następnie warto zwrócić uwagę na krawędzie materiału. W przypadku grubszych blach zaleca się ich fazowanie, co ułatwi proces spawania i poprawi penetrację materiału. Kolejnym krokiem jest odpowiednie ustawienie elementów do spawania. Należy upewnić się, że są one stabilne i dobrze dopasowane do siebie, co pozwoli na uzyskanie równej i mocnej spoiny. W przypadku bardziej skomplikowanych konstrukcji warto zastosować dodatkowe mocowania lub uchwyty, które pomogą utrzymać elementy w odpowiedniej pozycji podczas procesu spawania.

Jak dbać o sprzęt do spawania stali nierdzewnej?

Odpowiednia konserwacja sprzętu do spawania stali nierdzewnej jest kluczowa dla zapewnienia jego długowieczności oraz efektywności pracy. Po każdym użyciu warto dokładnie oczyścić urządzenie z resztek materiału oraz osadów powstałych podczas procesu spawania. W przypadku spawarek MIG należy regularnie sprawdzać stan dyszy oraz drutu elektrodowego, a także wymieniać zużyte elementy na nowe. W przypadku metody TIG istotne jest dbanie o elektrodę wolframową – jej końcówka powinna być regularnie szlifowana, aby zachować odpowiednią geometrię i wydajność. Dodatkowo warto kontrolować stan gazu osłonowego oraz jego ciśnienie, aby uniknąć problemów podczas pracy. Regularne przeglądy techniczne sprzętu powinny obejmować również kontrolę przewodów elektrycznych oraz połączeń, aby zapobiec ewentualnym awariom czy zwarciom. Warto także przechowywać sprzęt w suchym i czystym miejscu, co pomoże uniknąć korozji oraz uszkodzeń mechanicznych.

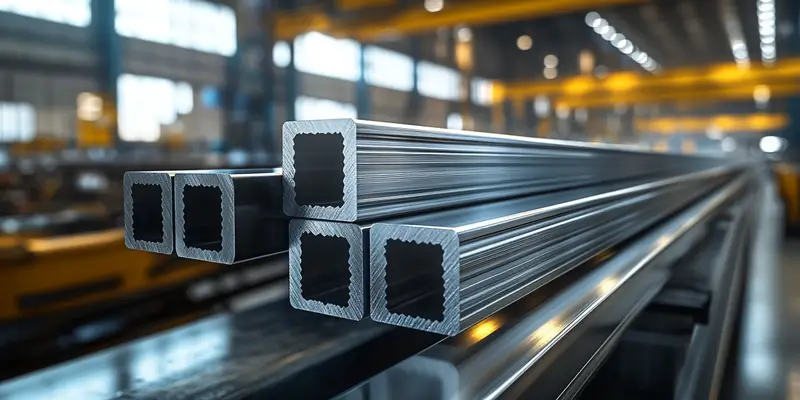

Jakie są różnice między stalą nierdzewną a stalą węglową w kontekście spawania?

Spawanie stali nierdzewnej różni się od spawania stali węglowej pod wieloma względami, co wynika z różnych właściwości tych materiałów. Stal nierdzewna charakteryzuje się wysoką odpornością na korozję dzięki obecności chromu w swoim składzie chemicznym. To sprawia, że proces spawania wymaga szczególnej uwagi w zakresie wyboru odpowiednich materiałów dodatkowych oraz technik spawalniczych. W przypadku stali węglowej można stosować prostsze metody oraz materiały spawalnicze bez obawy o korozję połączeń. Ponadto stal nierdzewna ma tendencję do większego skurczu podczas chłodzenia niż stal węglowa, co może prowadzić do deformacji elementów po zakończeniu procesu spawania. Dlatego też przy spawaniu stali nierdzewnej zaleca się stosowanie mniejszych prądów oraz szybszego chłodzenia połączeń. Dodatkowo stal nierdzewna jest bardziej podatna na powstawanie pęknięć i porów podczas procesu spawania, co wymaga od spawacza większej precyzji i umiejętności.

Jakie są zastosowania stali nierdzewnej w różnych branżach?

Stal nierdzewna znajduje szerokie zastosowanie w wielu branżach ze względu na swoje wyjątkowe właściwości mechaniczne oraz odporność na korozję. W przemyśle spożywczym stal nierdzewna jest wykorzystywana do produkcji urządzeń takich jak zbiorniki czy linie technologiczne ze względu na łatwość utrzymania higieny oraz odporność na działanie kwasów i innych substancji chemicznych. W budownictwie stal nierdzewna znajduje zastosowanie w konstrukcjach nośnych oraz wykończeniowych ze względu na swoją trwałość i estetykę. W przemyśle chemicznym stal nierdzewna jest często wykorzystywana do produkcji rur i zbiorników przeznaczonych do transportu agresywnych substancji chemicznych. Również w medycynie stal nierdzewna odgrywa kluczową rolę – wykorzystywana jest do produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje właściwości biokompatybilne i łatwość sterylizacji. W motoryzacji stal nierdzewna znajduje zastosowanie w układach wydechowych oraz elementach karoserii samochodowej ze względu na swoją odporność na korozję i wysoką temperaturę.

Jakie są nowoczesne technologie związane ze spawaniem stali nierdzewnej?

Nowoczesne technologie związane ze spawaniem stali nierdzewnej rozwijają się dynamicznie, oferując coraz bardziej zaawansowane rozwiązania dla przemysłu metalurgicznego. Jednym z najnowszych trendów jest automatyzacja procesu spawania poprzez wykorzystanie robotów przemysłowych wyposażonych w systemy sztucznej inteligencji. Takie rozwiązania pozwalają na osiągnięcie wysokiej precyzji oraz powtarzalności procesów produkcyjnych, co przekłada się na lepszą jakość wykonanych połączeń oraz zwiększenie wydajności pracy. Kolejnym innowacyjnym podejściem jest zastosowanie technologii laserowej do spawania stali nierdzewnej, która umożliwia uzyskanie bardzo cienkich i estetycznych spoin przy minimalnym wpływie ciepła na otaczający materiał. Technologia ta znajduje zastosowanie głównie w przemyśle elektronicznym oraz motoryzacyjnym, gdzie precyzja wykonania ma kluczowe znaczenie dla funkcjonalności produktów końcowych. Również rozwój technologii 3D drukowania otwiera nowe możliwości dla produkcji elementów ze stali nierdzewnej poprzez tworzenie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych czy montażowych.