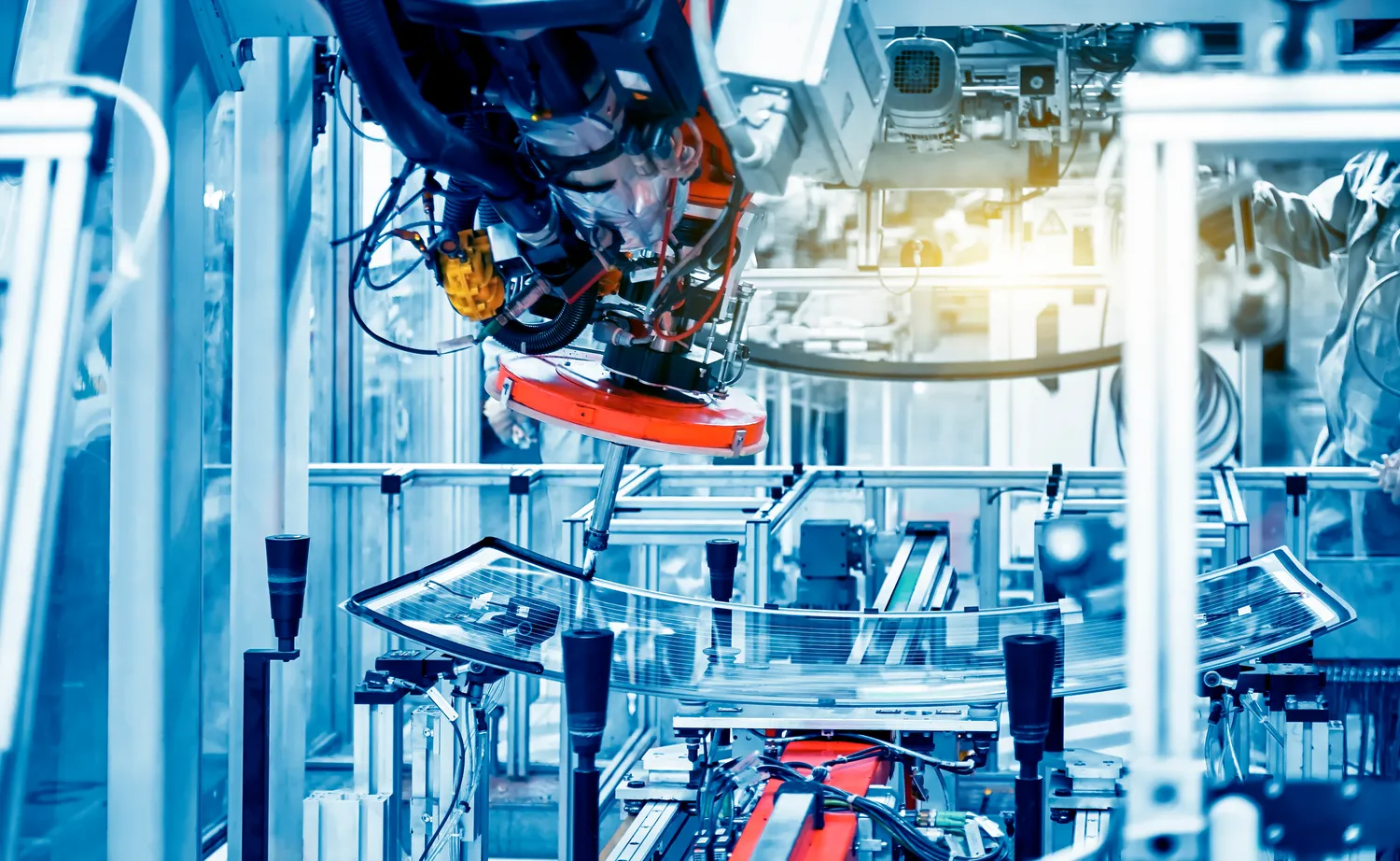

Robotyzacja prac spawalniczych

Robotyzacja prac spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia rozwija się w szybkim tempie, wiele firm decyduje się na automatyzację procesów produkcyjnych, aby zwiększyć wydajność i jakość swoich produktów. Roboty spawalnicze są w stanie wykonywać skomplikowane zadania z precyzją, której trudno osiągnąć przy użyciu tradycyjnych metod. Dzięki zastosowaniu robotów w spawaniu można zredukować czas produkcji oraz minimalizować błędy ludzkie, co prowadzi do wyższej jakości końcowego produktu. Wprowadzenie robotyzacji do procesu spawania pozwala również na optymalizację kosztów produkcji, ponieważ roboty mogą pracować przez dłuższy czas bez przerw, co zwiększa efektywność całego zakładu. Warto zauważyć, że robotyzacja nie tylko poprawia wydajność, ale także wpływa na bezpieczeństwo pracy, eliminując ryzyko narażenia pracowników na szkodliwe warunki związane z tradycyjnym spawaniem.

Jakie są zalety robotyzacji prac spawalniczych

Wprowadzenie robotyzacji do prac spawalniczych niesie ze sobą wiele korzyści dla przedsiębiorstw. Po pierwsze, roboty spawalnicze charakteryzują się wysoką precyzją i powtarzalnością, co jest kluczowe w produkcji elementów wymagających ścisłych tolerancji. Dzięki temu możliwe jest osiągnięcie lepszej jakości spoin oraz zmniejszenie liczby wadliwych produktów. Po drugie, automatyzacja procesów spawalniczych przyczynia się do zwiększenia wydajności produkcji. Roboty mogą pracować przez całą dobę bez potrzeby odpoczynku, co pozwala na znaczne skrócenie czasu realizacji zamówień. Kolejną istotną zaletą jest redukcja kosztów operacyjnych związanych z zatrudnieniem wykwalifikowanych spawaczy. Choć początkowe inwestycje w zakup i wdrożenie robotów mogą być wysokie, długofalowo przynoszą oszczędności poprzez zmniejszenie kosztów pracy oraz poprawę efektywności. Dodatkowo robotyzacja wpływa na bezpieczeństwo w miejscu pracy, eliminując ryzyko narażenia ludzi na niebezpieczne warunki związane z tradycyjnym spawaniem, takie jak wysokie temperatury czy promieniowanie.

Jakie technologie wspierają robotyzację prac spawalniczych

W dzisiejszych czasach istnieje wiele technologii wspierających robotyzację prac spawalniczych, które znacząco ułatwiają i usprawniają procesy produkcyjne. Jedną z najważniejszych technologii jest system programowania offline, który pozwala na przygotowanie programów dla robotów bez przerywania ich pracy. Dzięki temu można zaoszczędzić czas i zwiększyć wydajność produkcji. Inną istotną technologią są czujniki i systemy monitorowania, które umożliwiają bieżące śledzenie jakości spoin oraz wykrywanie ewentualnych problemów w czasie rzeczywistym. Takie rozwiązania pozwalają na szybką reakcję i korektę procesu spawania, co przekłada się na lepszą jakość końcowego produktu. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w robotyzacji procesów przemysłowych. Te technologie pozwalają na optymalizację parametrów spawania oraz automatyczne dostosowywanie ustawień robota do zmieniających się warunków produkcyjnych.

Jak wdrożyć robotyzację w procesach spawalniczych

Wdrożenie robotyzacji w procesach spawalniczych wymaga starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena obecnego stanu produkcji oraz identyfikacja obszarów, które można zautomatyzować. Ważne jest również określenie celów wdrożenia robotyzacji – czy chodzi o zwiększenie wydajności, poprawę jakości czy redukcję kosztów? Następnie należy przeprowadzić badanie rynku i wybrać odpowiednie technologie oraz dostawców sprzętu i oprogramowania. Kluczowym elementem jest również szkolenie personelu – zarówno tych, którzy będą obsługiwać roboty, jak i tych odpowiedzialnych za ich programowanie oraz konserwację. Warto również rozważyć współpracę z firmami specjalizującymi się w automatyzacji procesów przemysłowych, które mogą pomóc w prawidłowym wdrożeniu systemu oraz zapewnić wsparcie techniczne.

Jakie są przyszłe kierunki rozwoju robotyzacji prac spawalniczych

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom przemysłu. W nadchodzących latach możemy spodziewać się dalszego wzrostu zastosowania sztucznej inteligencji oraz uczenia maszynowego w procesach automatyzacji. Te technologie pozwolą na jeszcze większą precyzję i elastyczność w działaniu robotów, umożliwiając im dostosowywanie parametrów pracy do zmieniających się warunków produkcyjnych czy materiałowych. Ponadto rozwój technologii komunikacyjnych sprawi, że roboty będą mogły współpracować ze sobą oraz innymi urządzeniami w ramach tzw. Przemysłu 4.0, co przyczyni się do jeszcze większej efektywności całych linii produkcyjnych. Również miniaturyzacja komponentów elektronicznych sprawi, że roboty będą mogły stać się bardziej kompaktowe i mobilne, co otworzy nowe możliwości ich zastosowania w różnych środowiskach pracy. Warto również zauważyć rosnącą tendencję do personalizacji produktów, co będzie wymagało od systemów automatyzacji większej elastyczności i zdolności do szybkiej adaptacji do indywidualnych potrzeb klientów.

Jakie wyzwania mogą pojawić się przy robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych, mimo licznych korzyści, niesie ze sobą także pewne wyzwania, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania automatyzacji. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem robotów oraz ich integracją z istniejącymi systemami produkcyjnymi. Wiele firm może obawiać się, że inwestycja w robotyzację nie przyniesie oczekiwanych zwrotów w krótkim czasie, co może skutkować opóźnieniem w podjęciu decyzji o automatyzacji. Kolejnym wyzwaniem jest konieczność przeszkolenia personelu, który będzie odpowiedzialny za obsługę i konserwację robotów. Pracownicy muszą zdobyć nowe umiejętności, co wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na szkolenia. Dodatkowo, wprowadzenie robotyzacji może prowadzić do obaw o utratę miejsc pracy wśród pracowników zajmujących się tradycyjnym spawaniem. Firmy muszą zatem zadbać o odpowiednią komunikację oraz wsparcie dla pracowników, aby złagodzić te obawy i pokazać korzyści płynące z nowoczesnych rozwiązań.

Jakie branże korzystają na robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach, które korzystają z automatyzacji procesów produkcyjnych. Przemysł motoryzacyjny to jedna z najważniejszych dziedzin, w której roboty spawalnicze odgrywają kluczową rolę. Wytwarzanie pojazdów wymaga precyzyjnego łączenia różnych komponentów, a zastosowanie robotów pozwala na osiągnięcie wysokiej jakości spoin oraz zwiększenie wydajności produkcji. Kolejną branżą, która intensywnie korzysta z robotyzacji, jest przemysł stoczniowy. Budowa statków oraz innych jednostek pływających wymaga skomplikowanych procesów spawania, a roboty są w stanie wykonać te zadania szybciej i dokładniej niż ludzie. Również przemysł lotniczy korzysta z automatyzacji, gdzie precyzyjne spawanie jest kluczowe dla bezpieczeństwa i jakości konstrukcji samolotów. Inne branże to przemysł metalowy, budowlany oraz energetyczny, gdzie robotyzacja przyczynia się do poprawy efektywności i jakości produkcji.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Tradycyjne spawanie i zrobotyzowane spawanie różnią się pod wieloma względami, co wpływa na jakość i efektywność procesów produkcyjnych. W przypadku tradycyjnego spawania operatorzy wykonują wszystkie czynności ręcznie, co wiąże się z większym ryzykiem błędów ludzkich oraz zmiennością jakości spoin. Z drugiej strony, robotyzowane spawanie opiera się na precyzyjnie zaprogramowanych ruchach robota, co zapewnia powtarzalność i wysoką jakość wykonania każdej spoiny. Roboty są w stanie pracować przez dłuższy czas bez przerw oraz zmęczenia, co przekłada się na zwiększenie wydajności produkcji. Kolejną istotną różnicą jest możliwość optymalizacji parametrów spawania w czasie rzeczywistym dzięki zastosowaniu czujników i systemów monitorowania. Roboty mogą dostosowywać swoje ustawienia do zmieniających się warunków materiałowych czy środowiskowych, co pozwala na uzyskanie lepszej jakości końcowego produktu. Warto również zauważyć, że robotyzacja przyczynia się do poprawy bezpieczeństwa pracy – eliminując narażenie ludzi na szkodliwe warunki związane z tradycyjnym spawaniem.

Jakie umiejętności będą potrzebne w erze robotyzacji prac spawalniczych

W erze robotyzacji prac spawalniczych umiejętności wymagane od pracowników ulegają znacznym zmianom. Tradycyjne umiejętności manualne związane ze spawaniem stają się mniej istotne w porównaniu do zdolności związanych z obsługą nowoczesnych technologii. Pracownicy będą musieli zdobyć wiedzę na temat programowania robotów oraz ich konfiguracji, aby móc efektywnie zarządzać procesami automatyzacyjnymi. Umiejętność analizy danych oraz interpretacji wyników monitorowania jakości będzie również kluczowa – dzięki temu pracownicy będą mogli szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Dodatkowo ważne będzie posiadanie umiejętności związanych z utrzymaniem ruchu oraz konserwacją sprzętu – roboty wymagają regularnej kontroli i serwisowania, aby działały sprawnie przez długi czas. Warto również zwrócić uwagę na znaczenie umiejętności miękkich – komunikacja zespołowa oraz zdolność do współpracy będą kluczowe w kontekście pracy w zespołach interdyscyplinarnych zajmujących się automatyzacją procesów produkcyjnych.

Jakie są przykłady zastosowań robotyzacji w praktyce

Przykłady zastosowań robotyzacji prac spawalniczych można znaleźć w różnych branżach przemysłowych, które wykorzystują nowoczesne technologie do zwiększenia efektywności produkcji i poprawy jakości produktów. W przemyśle motoryzacyjnym wiele fabryk stosuje linie montażowe wyposażone w roboty spawalnicze do łączenia elementów karoserii samochodowych. Dzięki temu możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesu spawania, co przekłada się na lepszą jakość końcowego produktu. W przemyśle stoczniowym stosowanie robotów do spawania kadłubów statków pozwala na szybsze wykonanie skomplikowanych konstrukcji oraz minimalizację błędów ludzkich podczas pracy w trudnych warunkach. Również przemysł lotniczy korzysta z automatyzacji – wiele firm wykorzystuje roboty do precyzyjnego łączenia komponentów samolotów, co ma kluczowe znaczenie dla bezpieczeństwa lotu. Inne przykłady zastosowań obejmują przemysł metalowy, gdzie roboty są wykorzystywane do produkcji elementów konstrukcyjnych oraz urządzeń przemysłowych.