Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące funkcji, wydajności oraz warunków pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tej fazie ważne jest również uwzględnienie aspektów ergonomicznych i bezpieczeństwa użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów. Inżynierowie muszą również przeprowadzić analizy wytrzymałościowe i symulacje, aby upewnić się, że projektowana maszyna będzie działać zgodnie z założeniami. Po zakończeniu projektowania następuje etap prototypowania, który pozwala na testowanie rozwiązań w praktyce.

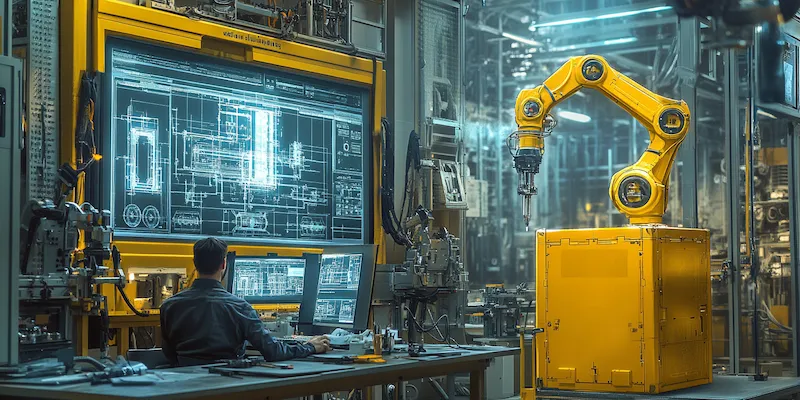

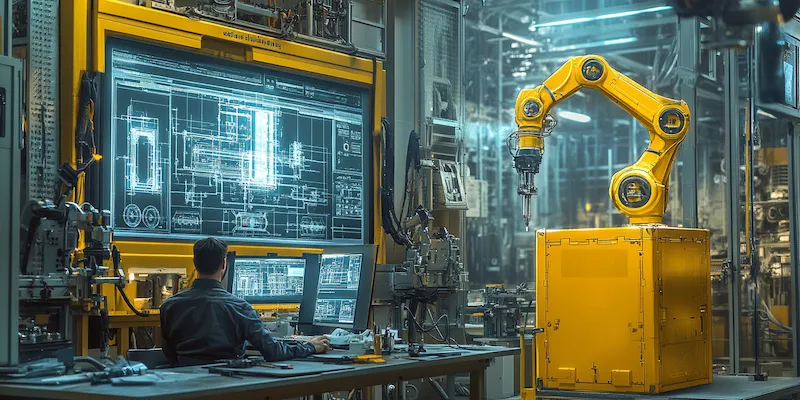

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na nowoczesnych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Wśród najważniejszych technologii można wymienić obróbkę CNC, która pozwala na precyzyjne formowanie elementów metalowych i plastikowych. Dzięki komputerowemu sterowaniu narzędziami możliwe jest osiągnięcie wysokiej dokładności oraz powtarzalności produkcji. Inną istotną technologią jest druk 3D, który zyskuje coraz większe znaczenie w prototypowaniu oraz produkcji części zamiennych. Druk 3D umożliwia szybkie wytwarzanie skomplikowanych kształtów, co znacząco skraca czas realizacji projektu. W budowie maszyn stosuje się także technologie automatyzacji i robotyzacji, które zwiększają wydajność linii produkcyjnych oraz redukują koszty pracy. Systemy PLC oraz SCADA pozwalają na monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym, co przyczynia się do optymalizacji działań i minimalizacji przestojów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na finalny efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W dzisiejszych czasach innowacyjność jest kluczowa, dlatego inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości wykonania przy jednoczesnym ograniczeniu kosztów produkcji. Niezbędne jest znalezienie równowagi pomiędzy jakością a ceną materiałów oraz komponentów używanych do budowy maszyn. Również kwestie związane z bezpieczeństwem użytkowników stanowią istotny aspekt projektowania. Inżynierowie muszą przestrzegać norm i regulacji dotyczących bezpieczeństwa pracy oraz ergonomii urządzeń.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn przemysłowych

Nowoczesne podejście do projektowania maszyn przemysłowych przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim zastosowanie zaawansowanych technologii pozwala na zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki nowoczesnym metodom projektowania możliwe jest tworzenie maszyn o lepszej wydajności energetycznej, co przekłada się na niższe koszty eksploatacji oraz mniejszy wpływ na środowisko naturalne. Ponadto innowacyjne rozwiązania konstrukcyjne umożliwiają łatwiejszą konserwację i serwisowanie urządzeń, co zwiększa ich żywotność i niezawodność. Warto również zauważyć, że nowoczesne maszyny często oferują większą elastyczność w zakresie dostosowywania do zmieniających się potrzeb rynku, co pozwala firmom na szybsze reagowanie na zmiany popytu.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacząco zwiększyć wydajność pracy oraz zredukować ryzyko urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości i układu elementów sterujących do postury użytkownika, co pozwala na naturalne i wygodne korzystanie z maszyny. Ważne jest również uwzględnienie odpowiednich kątów widzenia oraz dostępu do wszystkich istotnych komponentów, aby operatorzy mogli łatwo monitorować procesy oraz przeprowadzać konserwację. Dodatkowo, materiały użyte do budowy maszyn powinny być przyjazne dla użytkownika, co oznacza, że powinny mieć odpowiednią teksturę i temperaturę, aby minimalizować zmęczenie rąk podczas długotrwałej obsługi. Warto także zwrócić uwagę na systemy informacyjne i wizualizacje, które powinny być intuicyjne i czytelne, aby operatorzy mogli szybko reagować na zmieniające się warunki pracy.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

W ostatnich latach branża maszyn przemysłowych przechodzi dynamiczne zmiany, a nowe technologie oraz innowacyjne rozwiązania stają się standardem w projektowaniu i budowie urządzeń. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Roboty przemysłowe stają się coraz bardziej powszechne w różnych sektorach, od montażu po pakowanie, co umożliwia przedsiębiorstwom szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym i ich analizę. Dzięki temu możliwe jest monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii, co znacząco zwiększa efektywność zarządzania produkcją. Również rozwój sztucznej inteligencji wpływa na sposób projektowania maszyn, umożliwiając automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w branży, co prowadzi do poszukiwania ekologicznych materiałów oraz technologii zmniejszających negatywny wpływ produkcji na środowisko.

Jakie są zasady bezpieczeństwa przy projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami. Pierwszym krokiem jest identyfikacja ryzyk związanych z obsługą maszyny oraz analiza potencjalnych źródeł niebezpieczeństwa. Należy uwzględnić zarówno zagrożenia mechaniczne, jak i elektryczne czy chemiczne. Ważne jest także zaprojektowanie odpowiednich osłon i zabezpieczeń, które będą chronić operatorów przed kontaktami z ruchomymi częściami maszyny. Systemy awaryjnego zatrzymania powinny być łatwo dostępne i intuicyjne w obsłudze, aby umożliwić szybkie reagowanie w sytuacjach kryzysowych. Dodatkowo warto inwestować w szkolenia dla pracowników dotyczące bezpiecznej obsługi maszyn oraz procedur awaryjnych. Regularne przeglądy techniczne i konserwacja urządzeń są równie istotne dla zapewnienia ich niezawodności oraz bezpieczeństwa użytkowania.

Jakie są metody testowania maszyn przemysłowych przed wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania, który pozwala na wykrycie ewentualnych błędów oraz niedociągnięć. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z założeniami projektowymi. W tym etapie inżynierowie oceniają wydajność urządzenia oraz jego zdolność do realizacji zamierzonych zadań. Kolejną istotną metodą jest testowanie wytrzymałościowe, które ma na celu ocenę odporności maszyny na różnego rodzaju obciążenia i warunki pracy. Symulacje komputerowe mogą być również wykorzystane do przewidywania zachowań maszyny w różnych scenariuszach operacyjnych. Testy bezpieczeństwa są równie ważne – sprawdzają one działanie systemów zabezpieczeń oraz reakcję maszyny w sytuacjach awaryjnych.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu należy uwzględnić koszty związane z badaniami rynku oraz analizą potrzeb klientów, które są niezbędne do stworzenia odpowiedniego projektu. Następnie pojawiają się wydatki związane z tworzeniem prototypu – obejmują one zarówno koszty materiałów, jak i robocizny potrzebnej do wykonania pierwszej wersji maszyny. W fazie testowania również mogą wystąpić dodatkowe koszty związane z modyfikacjami projektu lub poprawkami wynikającymi z przeprowadzonych testów funkcjonalnych czy wytrzymałościowych. Koszty produkcji seryjnej zależą od skali produkcji – im większa ilość zamówień, tym niższe jednostkowe koszty produkcji dzięki efektowi skali. Należy także pamiętać o wydatkach związanych z marketingiem oraz dystrybucją gotowych produktów na rynek.

Jakie umiejętności są potrzebne do pracy w branży projektowania maszyn

Praca w branży projektowania maszyn przemysłowych wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę teoretyczną z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny stanowią fundamenty projektowania nowoczesnych urządzeń. Umiejętność posługiwania się oprogramowaniem CAD do tworzenia modeli 3D jest niezbędna dla każdego inżyniera zajmującego się projektowaniem maszyn. Dodatkowo znajomość programowania sterowników PLC czy systemów SCADA może okazać się bardzo przydatna przy automatyzacji procesów produkcyjnych. Warto również rozwijać umiejętności analityczne i zdolność do rozwiązywania problemów – inżynierowie często muszą radzić sobie z nieprzewidzianymi trudnościami podczas realizacji projektu lub testowania prototypu. Komunikacja interpersonalna jest równie ważna; inżynierowie muszą współpracować z innymi specjalistami oraz klientami, aby skutecznie realizować projekty zgodnie z oczekiwaniami rynku.