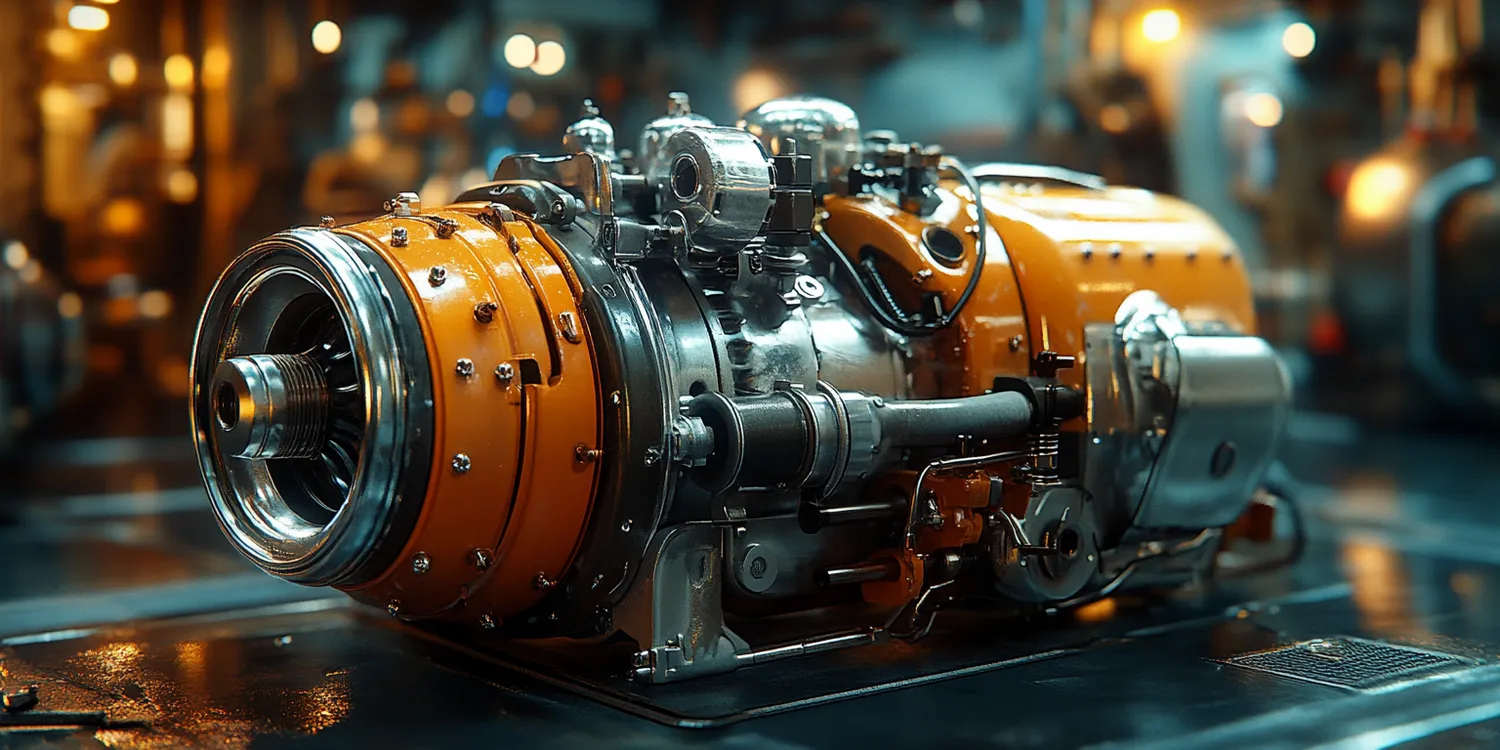

Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość urządzenia, co jest niezwykle istotne w kontekście długotrwałej eksploatacji. Kolejnym ważnym aspektem jest system napędowy, który zapewnia odpowiednią moc i prędkość działania maszyny. W zależności od przeznaczenia, może to być napęd elektryczny, hydrauliczny lub pneumatyczny. Oprócz tego, nie można zapominać o układzie sterowania, który umożliwia precyzyjne zarządzanie procesem produkcji. W nowoczesnych maszynach często wykorzystuje się zaawansowane technologie automatyzacji oraz systemy informatyczne, które zwiększają efektywność i dokładność operacji. Dodatkowo, istotne są również elementy bezpieczeństwa, takie jak osłony czy czujniki, które chronią operatorów przed ewentualnymi zagrożeniami związanymi z pracą maszyn.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości i trwałości. Najczęściej stosowanym materiałem jest stal, która dzięki swoim właściwościom mechanicznym doskonale sprawdza się w konstrukcjach narażonych na duże obciążenia. Istnieje wiele rodzajów stali, takich jak stal nierdzewna czy stal węglowa, które różnią się między sobą właściwościami i zastosowaniem. W przypadku elementów wymagających większej odporności na korozję często wykorzystuje się aluminium lub tworzywa sztuczne. Te ostatnie mają tę zaletę, że są lżejsze i łatwiejsze w obróbce niż metalowe odpowiedniki. Ponadto, w nowoczesnych maszynach coraz częściej stosuje się kompozyty, które łączą w sobie zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze. Warto także zwrócić uwagę na materiały eksploatacyjne, takie jak smary czy uszczelki, które mają kluczowe znaczenie dla prawidłowego funkcjonowania maszyny oraz jej długowieczności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w operacjach wykonywanych przez maszyny. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie znacznie wyższej wydajności oraz powtarzalności działań. Ponadto, technologie takie jak Internet Rzeczy (IoT) umożliwiają zdalne monitorowanie stanu maszyn oraz ich parametrów pracy, co pozwala na szybką reakcję w przypadku awarii czy nieprawidłowości. Warto również wspomnieć o technologii druku 3D, która rewolucjonizuje proces prototypowania oraz produkcji części zamiennych. Dzięki niej możliwe jest szybkie wytwarzanie skomplikowanych kształtów bez konieczności korzystania z tradycyjnych metod obróbczych. Dodatkowo, programowanie CNC (Computer Numerical Control) pozwala na precyzyjne sterowanie obrabiarkami i innymi urządzeniami poprzez komputerowe systemy sterujące.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą pojawić się na różnych etapach procesu projektowania i realizacji. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji lub skrócenia żywotności maszyny. Niezgodności między wymaganiami technicznymi a rzeczywistymi możliwościami dostawców komponentów również mogą być źródłem trudności. Kolejnym istotnym problemem są błędy w projektowaniu układów mechanicznych i elektronicznych, które mogą skutkować awariami lub niesprawnością urządzenia podczas eksploatacji. Warto także zwrócić uwagę na kwestie związane z bezpieczeństwem pracy operatorów maszyn; niewłaściwe zabezpieczenia mogą prowadzić do poważnych wypadków. Problemy te często wynikają z braku odpowiedniej wiedzy lub doświadczenia zespołu projektowego oraz niedostatecznej komunikacji pomiędzy różnymi działami firmy zaangażowanymi w proces budowy maszyny.

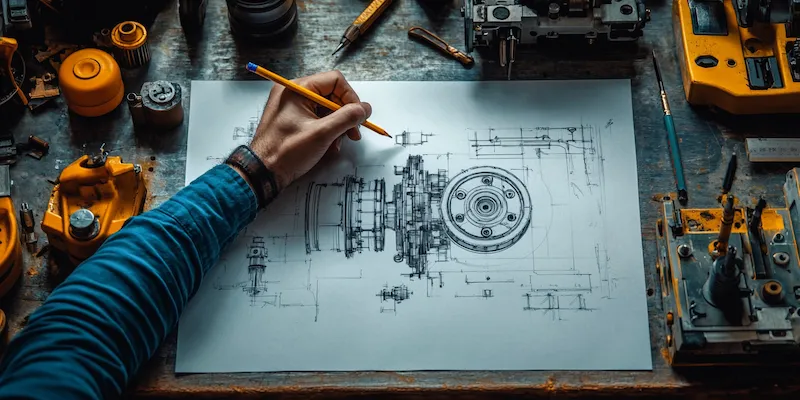

Jakie są etapy budowy maszyn produkcyjnych w praktyce

Budowa maszyn produkcyjnych to proces, który składa się z wielu etapów, każdy z nich jest kluczowy dla osiągnięcia końcowego sukcesu. Pierwszym krokiem jest faza koncepcyjna, w której określane są podstawowe założenia dotyczące funkcji maszyny oraz jej przeznaczenia. W tym etapie ważne jest zrozumienie potrzeb klienta oraz wymagań rynkowych, co pozwala na stworzenie projektu odpowiadającego oczekiwaniom. Następnie następuje etap projektowania, w którym inżynierowie opracowują szczegółowe rysunki techniczne oraz modele 3D. To właśnie na tym etapie dobierane są odpowiednie materiały oraz technologie produkcji. Po zakończeniu projektowania przystępuje się do fazy prototypowania, gdzie tworzony jest pierwszy egzemplarz maszyny. Prototyp jest testowany pod kątem wydajności, bezpieczeństwa oraz funkcjonalności, co pozwala na wykrycie ewentualnych błędów i ich korektę przed rozpoczęciem produkcji seryjnej. Kolejnym krokiem jest produkcja, która może odbywać się w różnych technologiach, takich jak obróbka skrawaniem czy spawanie. Ostatnim etapem jest montaż i uruchomienie maszyny, które często wiąże się z dodatkowymi testami oraz szkoleniem operatorów.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach budowa maszyn produkcyjnych uległa znacznym zmianom, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co przyczynia się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych, które umożliwiają optymalizację procesów produkcyjnych oraz prognozowanie awarii maszyn. Dzięki zastosowaniu systemów monitorowania w czasie rzeczywistym możliwe jest bieżące śledzenie parametrów pracy urządzeń oraz szybsza reakcja na ewentualne problemy. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn. Firmy coraz częściej poszukują materiałów przyjaznych dla środowiska oraz wdrażają technologie minimalizujące zużycie energii i surowców.

Jakie umiejętności są potrzebne do pracy w budowie maszyn produkcyjnych

Praca w budowie maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności i kompetencji, które są niezbędne do skutecznego wykonywania zadań związanych z projektowaniem, produkcją i obsługą maszyn. Kluczową umiejętnością jest znajomość technologii inżynieryjnych oraz zasad mechaniki, co pozwala na tworzenie efektywnych rozwiązań konstrukcyjnych. Osoby pracujące w tej branży powinny również posiadać umiejętności związane z obsługą programów CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych rysunków technicznych i modeli 3D. Ponadto, znajomość technologii CNC oraz umiejętność programowania obrabiarek sterowanych numerycznie stają się coraz bardziej pożądane na rynku pracy. Ważnym aspektem jest także zdolność do analizy danych i rozwiązywania problemów; inżynierowie muszą być w stanie szybko identyfikować źródła awarii i proponować skuteczne rozwiązania. Komunikacja interpersonalna oraz umiejętność pracy zespołowej są równie istotne, ponieważ projekty budowy maszyn często wymagają współpracy wielu specjalistów z różnych dziedzin.

Jakie wyzwania stoją przed branżą budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój i konkurencyjność na rynku globalnym. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb klientów. Firmy muszą inwestować w badania i rozwój, aby móc oferować innowacyjne rozwiązania odpowiadające wymaganiom rynku. Kolejnym wyzwaniem jest rosnąca presja związana z kosztami produkcji; przedsiębiorstwa muszą szukać sposobów na optymalizację procesów oraz redukcję marnotrawstwa surowców i energii. W kontekście globalizacji wiele firm musi stawić czoła konkurencji ze strony producentów z krajów o niższych kosztach pracy, co wymaga od nich ciągłego doskonalenia jakości swoich produktów oraz usług. Zmiany klimatyczne i rosnące wymagania dotyczące ochrony środowiska również stają się istotnymi kwestiami dla branży; przedsiębiorstwa powinny wdrażać ekologiczne rozwiązania oraz dążyć do zrównoważonego rozwoju.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; robotyka będzie odgrywać coraz większą rolę w liniach montażowych, co pozwoli na zwiększenie wydajności i redukcję błędów ludzkich. Równocześnie rozwijające się technologie sztucznej inteligencji będą wspierać procesy decyzyjne poprzez analizę danych i prognozowanie awarii maszyn. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwi integrację różnych urządzeń i systemów w celu lepszego monitorowania stanu maszyn oraz optymalizacji procesów produkcji w czasie rzeczywistym. Kolejnym istotnym kierunkiem będzie dążenie do zrównoważonego rozwoju; firmy będą coraz częściej poszukiwać ekologicznych materiałów oraz wdrażać technologie minimalizujące wpływ na środowisko naturalne.