Automatyzacja przemysłu chemicznego

Automatyzacja przemysłu chemicznego przynosi wiele korzyści, które wpływają na efektywność produkcji oraz bezpieczeństwo pracowników. Jednym z najważniejszych aspektów jest zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy systemy sterowania, możliwe jest zminimalizowanie czasu przestoju oraz optymalizacja cykli produkcyjnych. Automatyzacja pozwala również na precyzyjne monitorowanie parametrów procesów chemicznych, co prowadzi do lepszej jakości produktów końcowych. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych. Automatyczne systemy mogą zastąpić pracę ludzką w wielu rutynowych zadaniach, co przekłada się na mniejsze wydatki na wynagrodzenia i szkolenia. Dodatkowo, automatyzacja przyczynia się do zwiększenia bezpieczeństwa w zakładach chemicznych, ponieważ zmniejsza ryzyko wypadków związanych z obsługą niebezpiecznych substancji przez ludzi.

Jakie technologie są wykorzystywane w automatyzacji przemysłu chemicznego

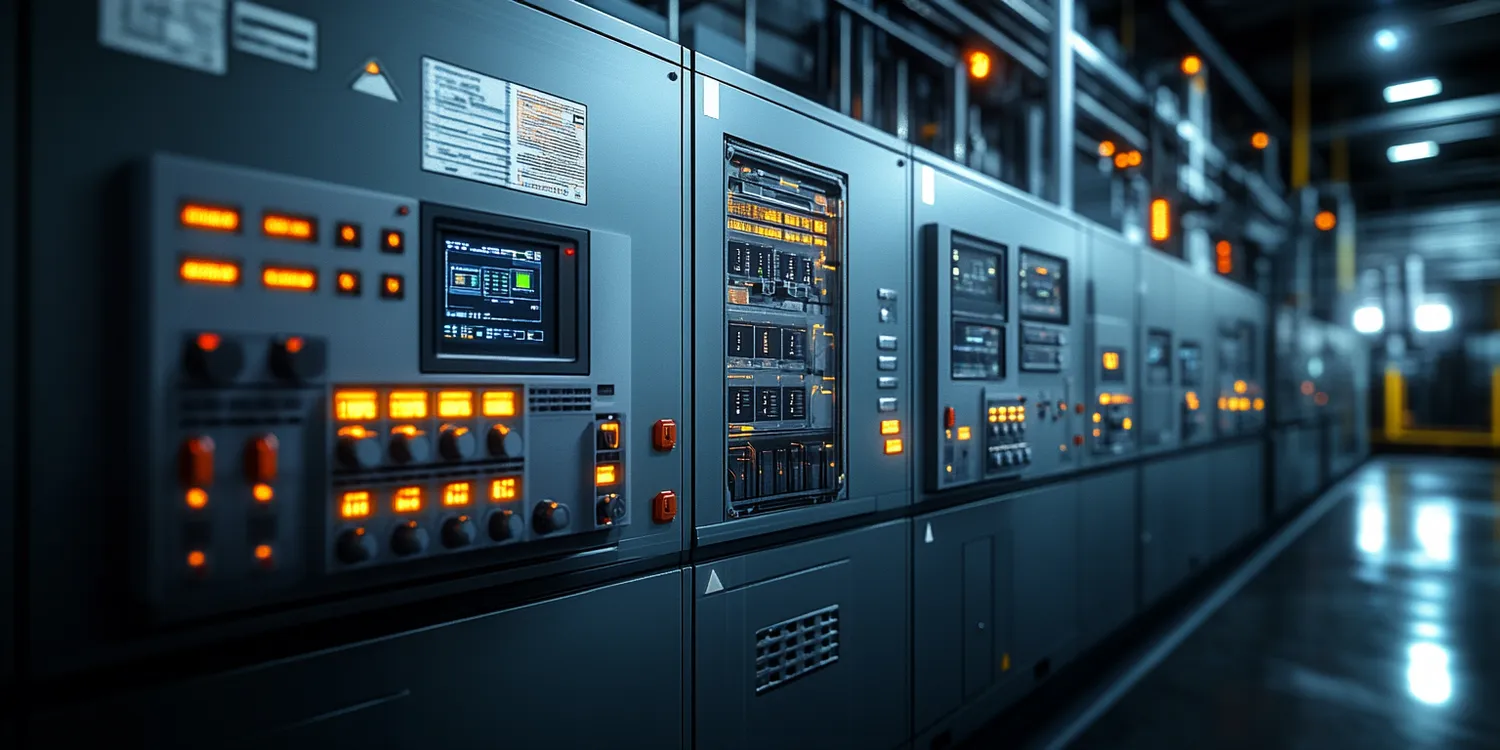

W automatyzacji przemysłu chemicznego wykorzystuje się szereg nowoczesnych technologii, które wspierają różne aspekty produkcji i zarządzania procesami. Do najpopularniejszych należą systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają zdalne monitorowanie i kontrolowanie procesów przemysłowych w czasie rzeczywistym. Dzięki nim operatorzy mogą szybko reagować na wszelkie nieprawidłowości i optymalizować działanie instalacji. Inną ważną technologią są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być wykorzystywane do pakowania, transportu surowców czy nawet do przeprowadzania skomplikowanych reakcji chemicznych w zamkniętych systemach. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które pozwalają na analizę danych produkcyjnych oraz przewidywanie awarii maszyn, co znacząco zwiększa efektywność operacyjną.

Jakie wyzwania wiążą się z automatyzacją przemysłu chemicznego

Automatyzacja przemysłu chemicznego niesie ze sobą także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysok koszt początkowy inwestycji w nowoczesne systemy automatyzacji. Zakup sprzętu oraz oprogramowania może wymagać znacznych nakładów finansowych, co dla wielu firm stanowi barierę wejścia. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Pracownicy muszą zdobyć nowe umiejętności, aby skutecznie korzystać z zaawansowanych systemów sterowania i monitorowania. Ponadto, istnieje ryzyko związane z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci narażona jest na ataki hakerskie. Firmy muszą inwestować w odpowiednie zabezpieczenia, aby chronić swoje dane i infrastrukturę przed zagrożeniami zewnętrznymi.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle chemicznym

Przemysł chemiczny stoi przed wieloma możliwościami rozwoju automatyzacji w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze bardziej zaawansowane analizowanie danych oraz przewidywanie trendów rynkowych czy awarii maszyn. Zastosowanie analityki predykcyjnej pozwoli firmom na optymalizację procesów oraz minimalizację strat surowców i energii. Innym istotnym kierunkiem rozwoju jest zwiększenie zastosowania robotyzacji w obszarach wymagających precyzyjnego działania lub pracy w trudnych warunkach. Roboty mogą być wykorzystywane do wykonywania skomplikowanych reakcji chemicznych czy manipulacji niebezpiecznymi substancjami bez narażania zdrowia pracowników. Warto również zwrócić uwagę na rozwój technologii IoT, która umożliwi jeszcze lepsze monitorowanie i zarządzanie procesami produkcyjnymi poprzez zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym.

Jakie są przykłady zastosowania automatyzacji w przemyśle chemicznym

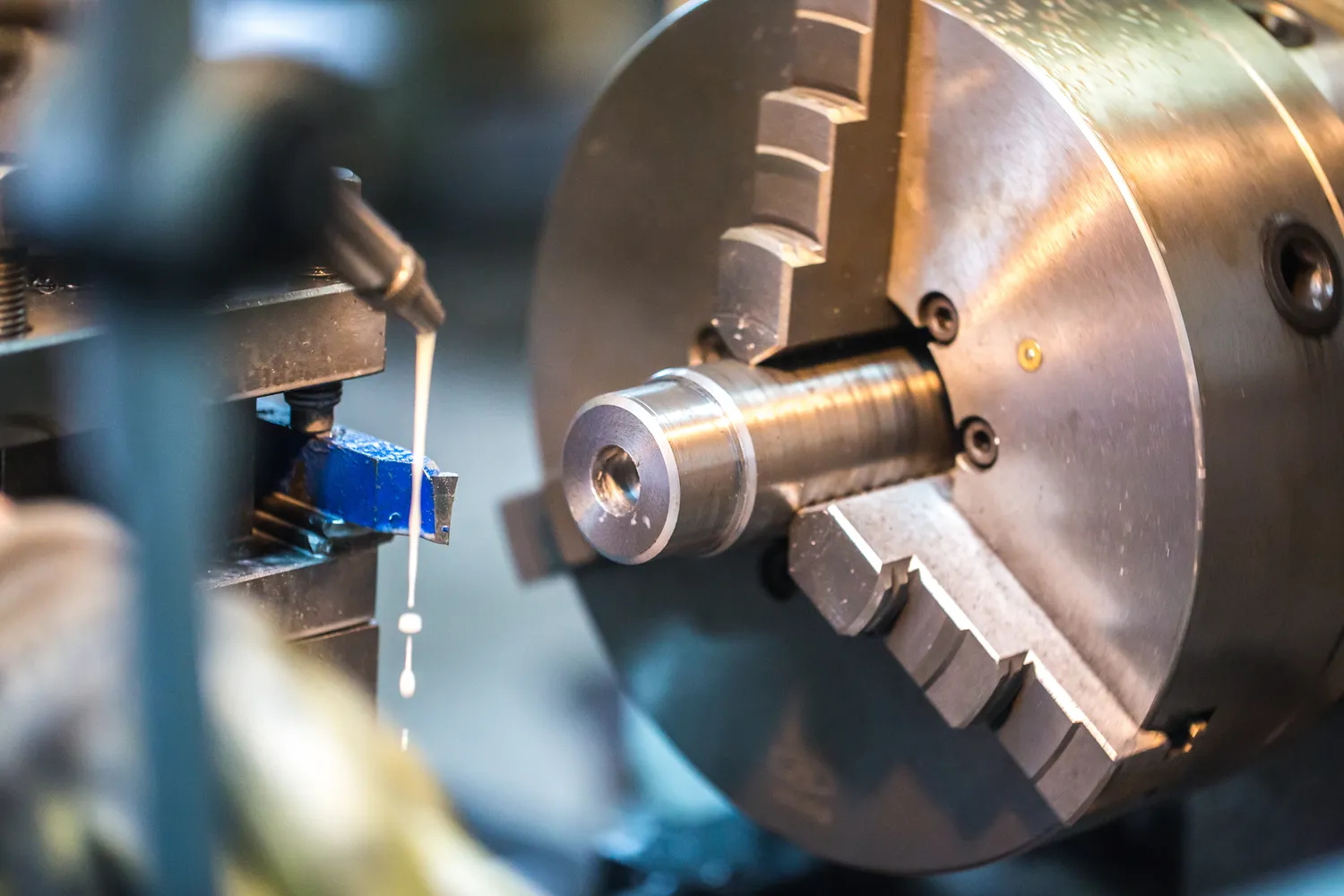

W przemyśle chemicznym automatyzacja znajduje zastosowanie w wielu obszarach, co znacząco wpływa na efektywność i bezpieczeństwo procesów produkcyjnych. Przykładem może być automatyzacja procesów mieszania, gdzie zaawansowane systemy sterowania kontrolują proporcje składników oraz czas mieszania, co zapewnia jednolitą jakość produktów. W zakładach produkujących chemikalia, takie jak farby czy detergenty, automatyczne systemy dozowania surowców pozwalają na precyzyjne odmierzenie składników, co minimalizuje straty materiałowe i zwiększa wydajność produkcji. Kolejnym przykładem jest automatyzacja procesów pakowania, gdzie roboty przemysłowe wykonują zadania związane z pakowaniem gotowych produktów do opakowań, co przyspiesza cały proces i redukuje ryzyko błędów ludzkich. W obszarze kontroli jakości, systemy wizji maszynowej są wykorzystywane do monitorowania produktów w czasie rzeczywistym, co pozwala na natychmiastowe wykrywanie wad i niezgodności.

Jakie są kluczowe elementy strategii automatyzacji w przemyśle chemicznym

Opracowanie skutecznej strategii automatyzacji w przemyśle chemicznym wymaga uwzględnienia kilku kluczowych elementów. Po pierwsze, istotne jest przeprowadzenie analizy potrzeb i możliwości zakładu, aby zidentyfikować obszary wymagające automatyzacji oraz określić cele, jakie przedsiębiorstwo chce osiągnąć. Ważnym krokiem jest również dobór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice produkcji oraz wymaganiom jakościowym. Kolejnym elementem strategii jest planowanie szkoleń dla pracowników, aby zapewnić im niezbędne umiejętności do obsługi nowych systemów i technologii. Integracja różnych systemów automatyzacji oraz ich współpraca z istniejącymi rozwiązaniami to kolejny kluczowy aspekt, który wpływa na efektywność całego procesu. Niezwykle istotne jest także monitorowanie wyników wdrożonych rozwiązań oraz ich ciągła optymalizacja na podstawie zebranych danych. Regularne przeglądy i aktualizacje systemów pozwolą na dostosowywanie strategii do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są trendy w automatyzacji przemysłu chemicznego na przyszłość

W miarę jak technologia rozwija się w szybkim tempie, przemysł chemiczny staje przed nowymi trendami w zakresie automatyzacji, które mogą znacząco wpłynąć na sposób prowadzenia działalności. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie nie tylko lepsze przewidywanie awarii maszyn, ale także optymalizacja procesów produkcyjnych poprzez analizę dużych zbiorów danych. Trend ten wiąże się również z rozwojem analityki predykcyjnej, która pozwala na podejmowanie bardziej świadomych decyzji biznesowych. Innym istotnym kierunkiem rozwoju jest wzrost znaczenia Internetu Rzeczy (IoT), który umożliwia zbieranie danych z różnych urządzeń i czujników w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy oraz szybko reagować na wszelkie nieprawidłowości. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają łatwiejszy dostęp do danych oraz współpracę między różnymi działami firmy.

Jakie są najlepsze praktyki wdrażania automatyzacji w przemyśle chemicznym

Wdrażanie automatyzacji w przemyśle chemicznym wymaga zastosowania najlepszych praktyk, które pomogą zapewnić sukces całego procesu. Po pierwsze, kluczowe jest zaangażowanie wszystkich interesariuszy już na etapie planowania projektu. Współpraca między działami technicznymi a operacyjnymi pozwala lepiej zrozumieć potrzeby i oczekiwania użytkowników końcowych. Kolejnym krokiem jest dokładna analiza obecnych procesów oraz identyfikacja obszarów wymagających poprawy. Warto przeprowadzić audyt technologiczny oraz ocenić dostępne zasoby ludzkie i materialne przed podjęciem decyzji o inwestycji w nowe technologie. Ważnym aspektem jest także wybór odpowiednich dostawców technologii oraz partnerów biznesowych, którzy posiadają doświadczenie w branży chemicznej i mogą zapewnić wsparcie podczas wdrażania systemów automatyzacyjnych. Szkolenie pracowników to kolejny kluczowy element procesu – dobrze przeszkolony personel będzie bardziej efektywnie korzystać z nowych narzędzi i technologii.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami produkcji chemicznej

Różnice między tradycyjnymi a nowoczesnymi metodami produkcji chemicznej są znaczące i mają wpływ na efektywność oraz jakość produktów końcowych. Tradycyjne metody często opierają się na manualnej obsłudze procesów produkcyjnych, co wiąże się z większym ryzykiem błędów ludzkich oraz dłuższymi czasami realizacji zamówień. Nowoczesne metody natomiast korzystają z zaawansowanych technologii automatyzacyjnych, takich jak robotyzacja czy systemy SCADA, które umożliwiają precyzyjne monitorowanie i kontrolowanie procesów w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na wszelkie nieprawidłowości oraz optymalizacja cykli produkcyjnych. Ponadto nowoczesne metody często wykorzystują sztuczną inteligencję do analizy danych produkcyjnych oraz przewidywania awarii maszyn, co przekłada się na zwiększenie wydajności i redukcję kosztów operacyjnych.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle chemicznym

Praca w zautomatyzowanym przemyśle chemicznym wymaga od pracowników posiadania szeregu umiejętności technicznych oraz interpersonalnych. Kluczowe znaczenie ma znajomość nowoczesnych technologii automatyzacyjnych oraz systemów sterowania procesami przemysłowymi. Pracownicy powinni być dobrze zaznajomieni z obsługą robotów przemysłowych oraz systemów SCADA, a także umieć analizować dane generowane przez te technologie. Wiedza z zakresu programowania może być dodatkowym atutem, ponieważ wiele nowoczesnych systemów wymaga umiejętności konfigurowania oprogramowania do specyficznych potrzeb zakładu produkcyjnego. Umiejętności analityczne są również niezwykle ważne – pracownicy muszą potrafić interpretować dane dotyczące wydajności produkcji oraz identyfikować obszary wymagające poprawy. Oprócz umiejętności technicznych istotne są także zdolności interpersonalne – praca w zespołach multidyscyplinarnych wymaga dobrej komunikacji oraz współpracy między różnymi działami firmy.